生产需求分析

一、作用

1、说明

2、支持单据流程

二、重点字段说明

1、表头字段

| 字段 | 说明 |

| 分析日期 | 系统自动带出当天日期,也可手工修改。 |

| 分析单号 | 系统根据编码原则自动生成,也可手工修改。 |

| 分析仓库 | 受属性:指定仓库缺省为 控制 |

| 含所属 | 与分析仓库配合使用,受属性:仓库含所属 控制 |

2、表身字段

| 字段 | 说明 |

| 预计库存 | 受属性:最大可受订量取法 控制,为空时, 预计库存 =库存量+借入量+在制量+在途量-借出量-未发量-受订量-安全存量。有选择,根据选项 预计库存=库存增加项-库存消减项。 |

| 毛需求 | 毛需求 =受订单(计划生产单)的数量 |

| 净需求 | 净需求 = 毛需求 – 最大可受订量 |

| 受订量 | 如果没选择“按未交单据推算”,那就是取分仓存量中的受订量;如果你有选择“按未交单据推算”,则抓取预交日小于等于分析单据预交日的受订单。如果有选是按未交单据推算,那他的分析单据预交日是所有分析单据的最大预交日。 |

| 标准用量 | 标准用量 =毛需求/(1+周转率) |

| 损耗量 | 标准用量*(1+损耗率) |

| 周转量 | 周转量 = (标准用量+损耗量)*周转率; 标准用量与周转量是共同使用的,它们的合计即为毛需求;在生产需求分析选取计划受订明细时,有一项为“分析数量增加%”;标准用量就根据受订数量*BOM表的单位用量计算出来的,而周转量就是分析分析数量增加的数量*BOM表的单位用量计算出来的。 |

| 采购单价 | 根据属性:采购取单价模式 取值 |

| 建议量 | 受属性:建议量计算方式 控制 |

| 请购量 | 受属性: 建议时计算请购量 控制,勾选上直接取建议量,可以手工修改 |

| 请制量 | 受属性:建议时计算请制量 控制,勾选上直接取建议量,可以手工修改 |

三、操作

菜单位置:生产管理–MRP系统–MRP分析–生产需求分析

1、新增【生产需求分析单】

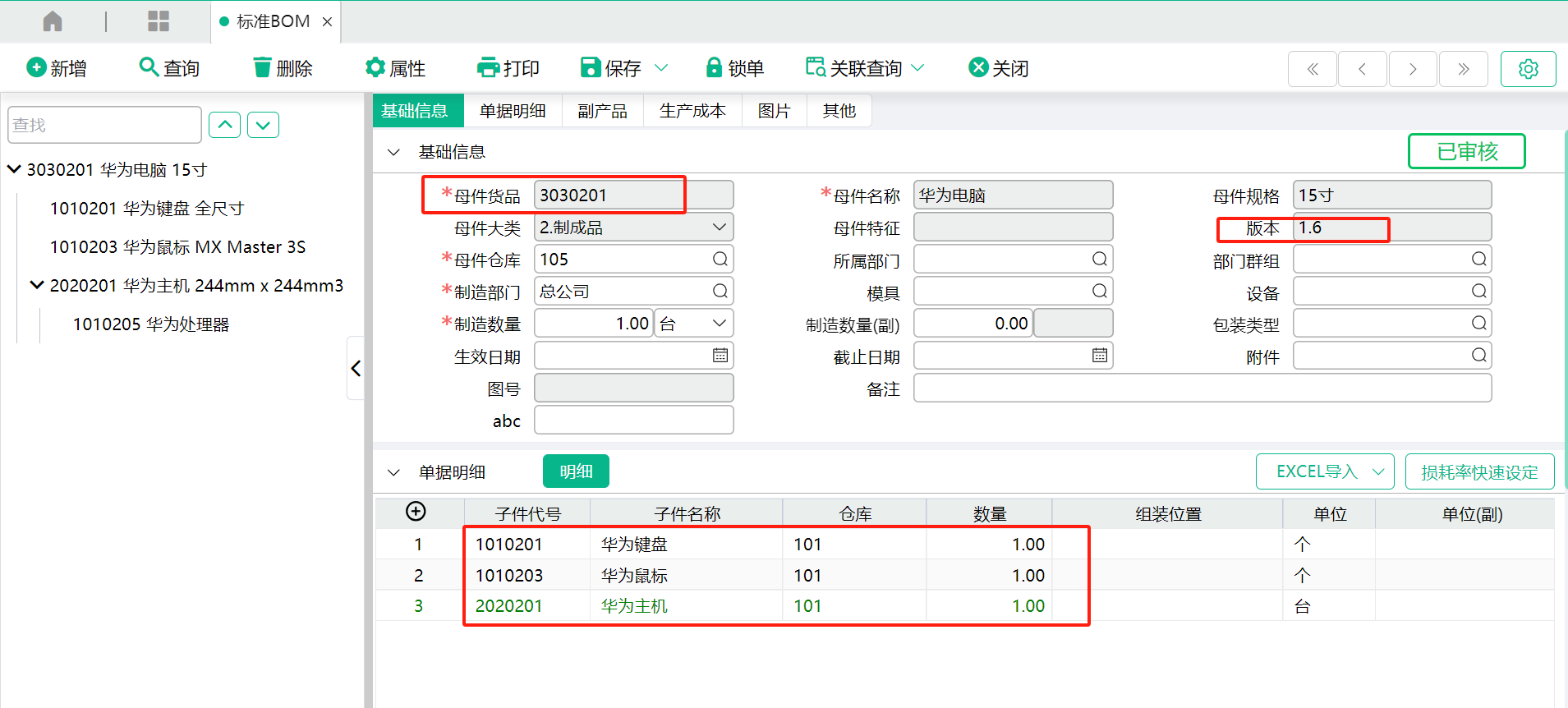

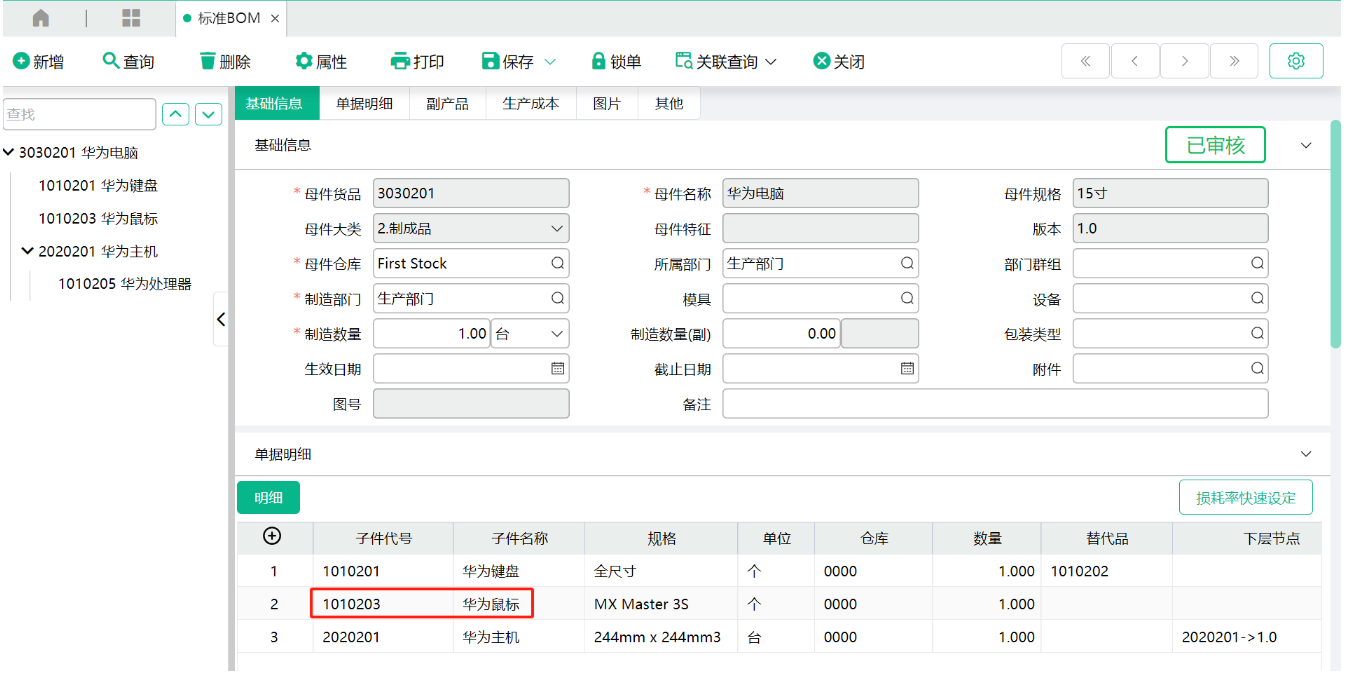

(1)在标准BOM或者订单BOM制做配方数据。

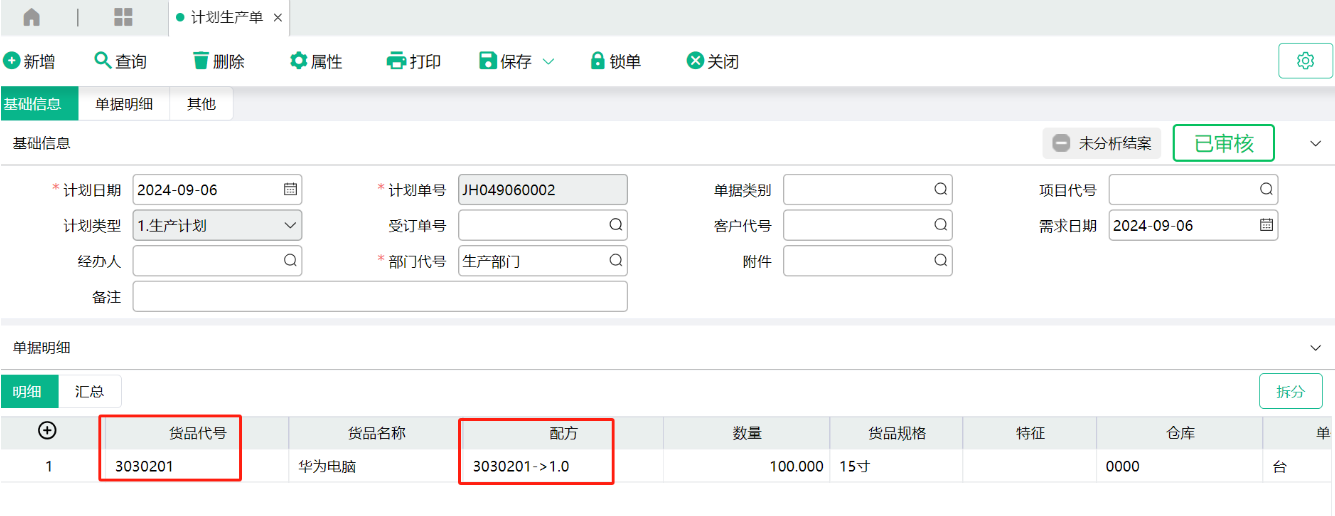

(2)该成品下受订单或者计划生产。

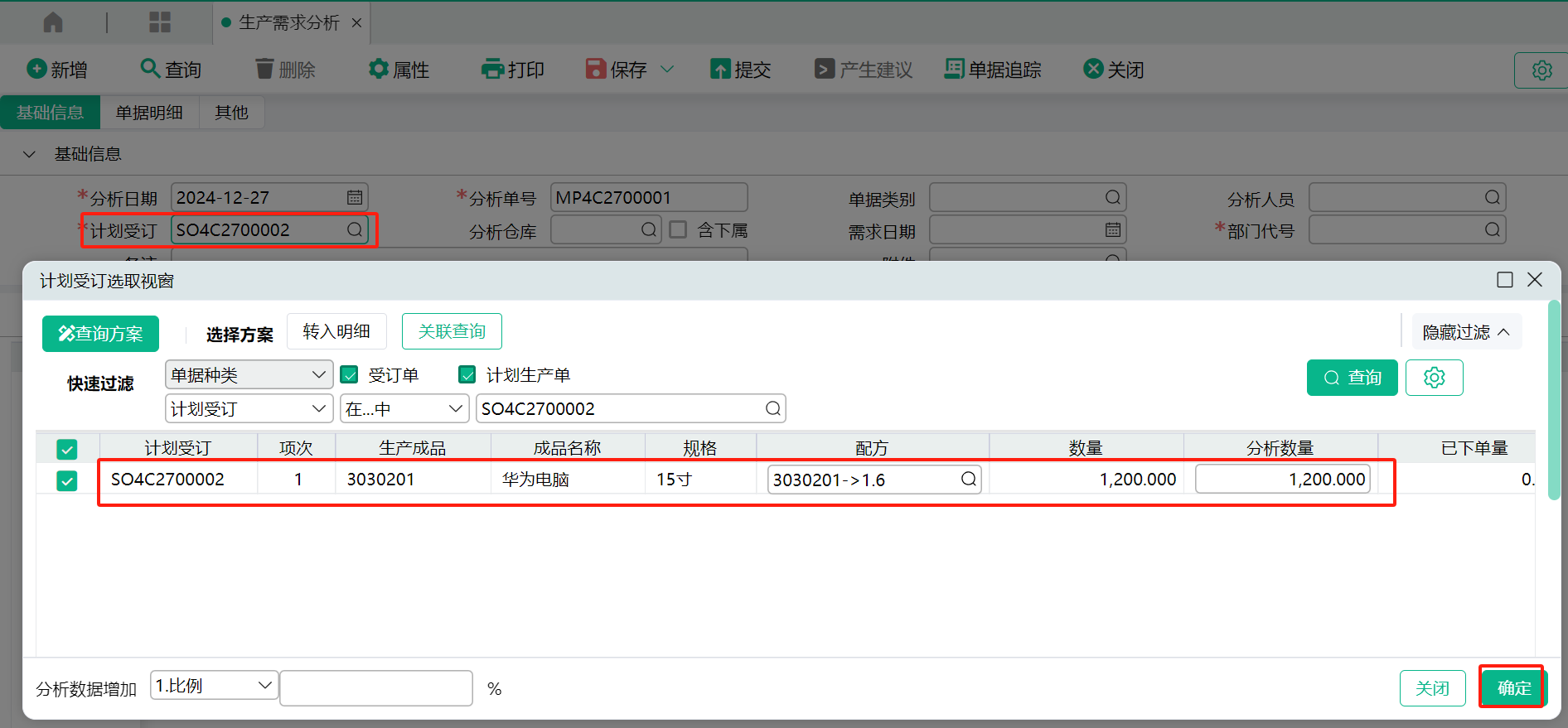

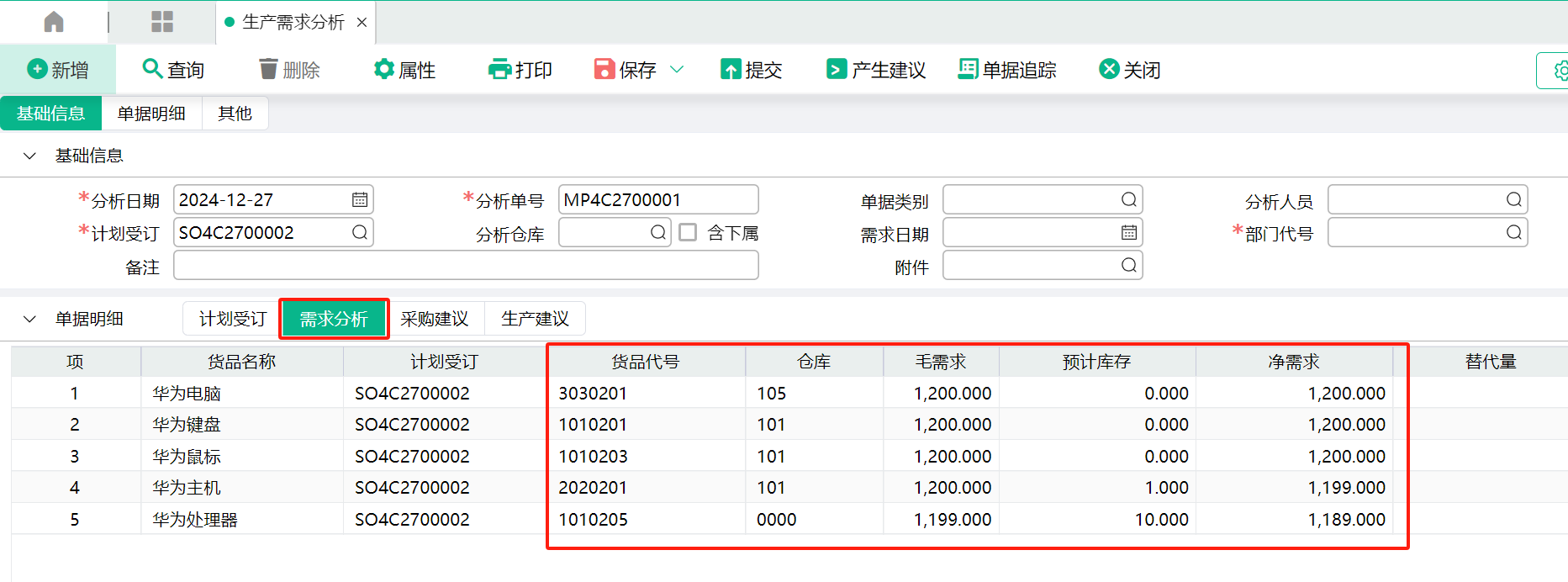

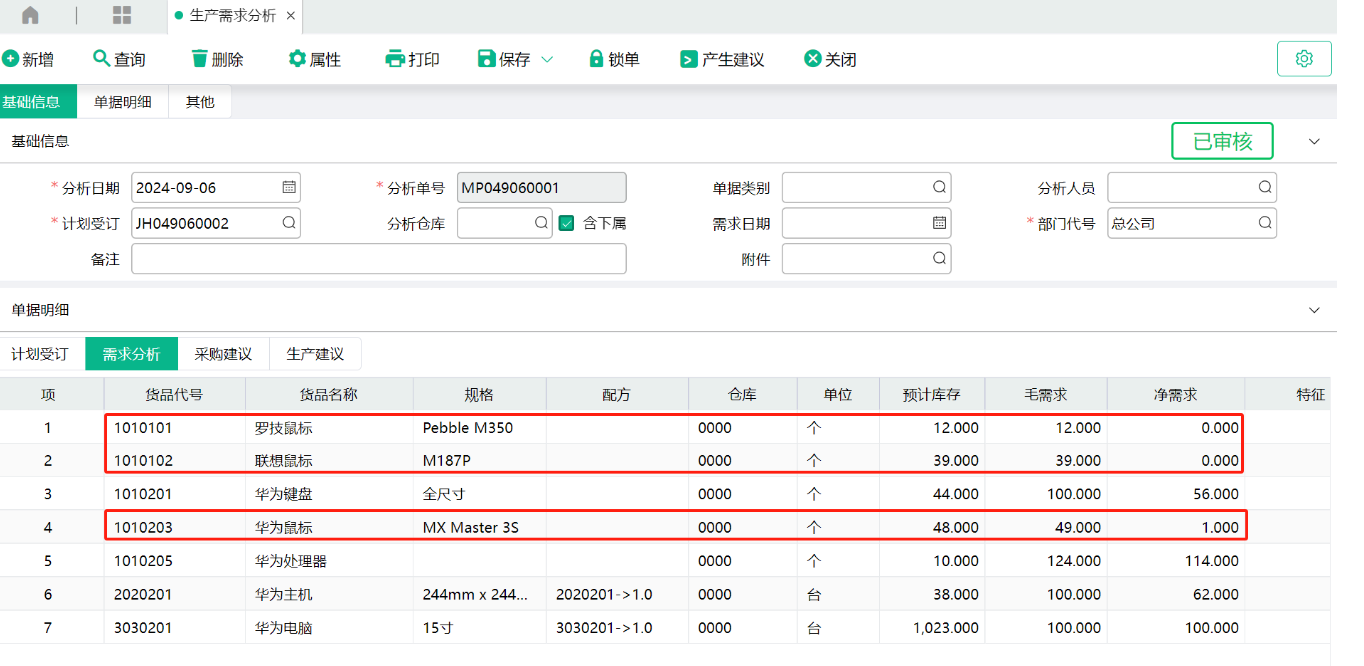

(3)在生产需求分析表头的计过滤出受订单或者计划生产单,点击确定。这时会根据配方表展开下级子件,抓取对应的库存数据,分析显示到需求分析页签。

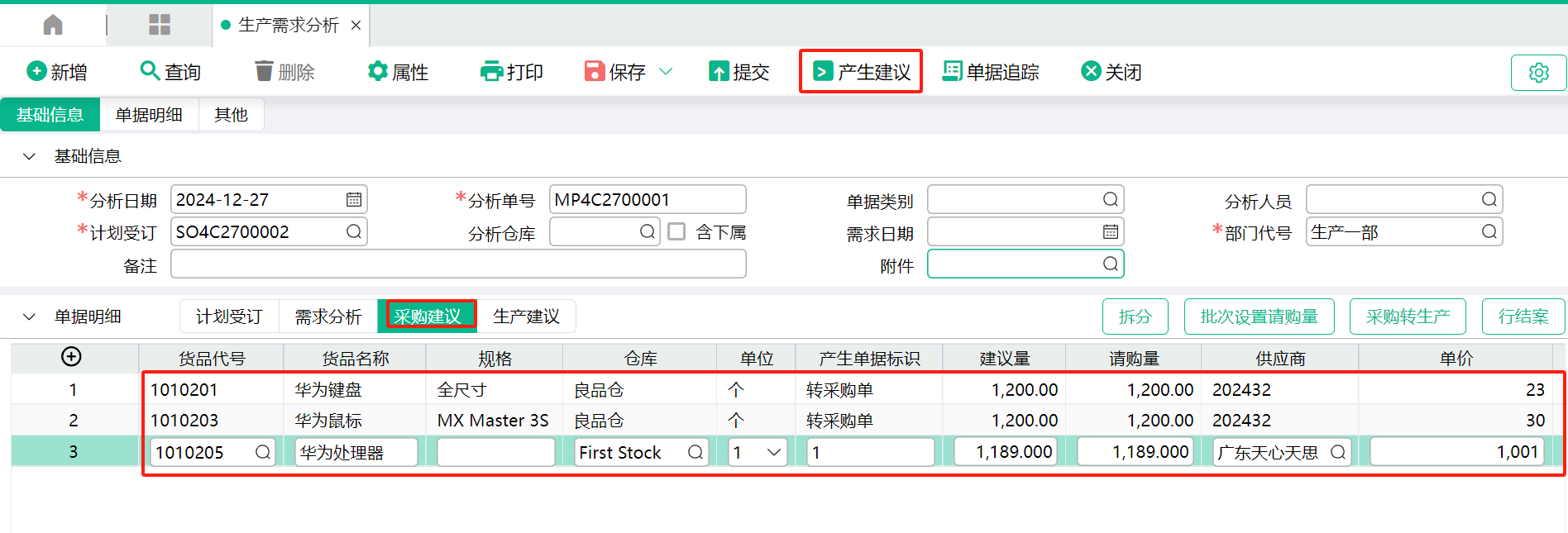

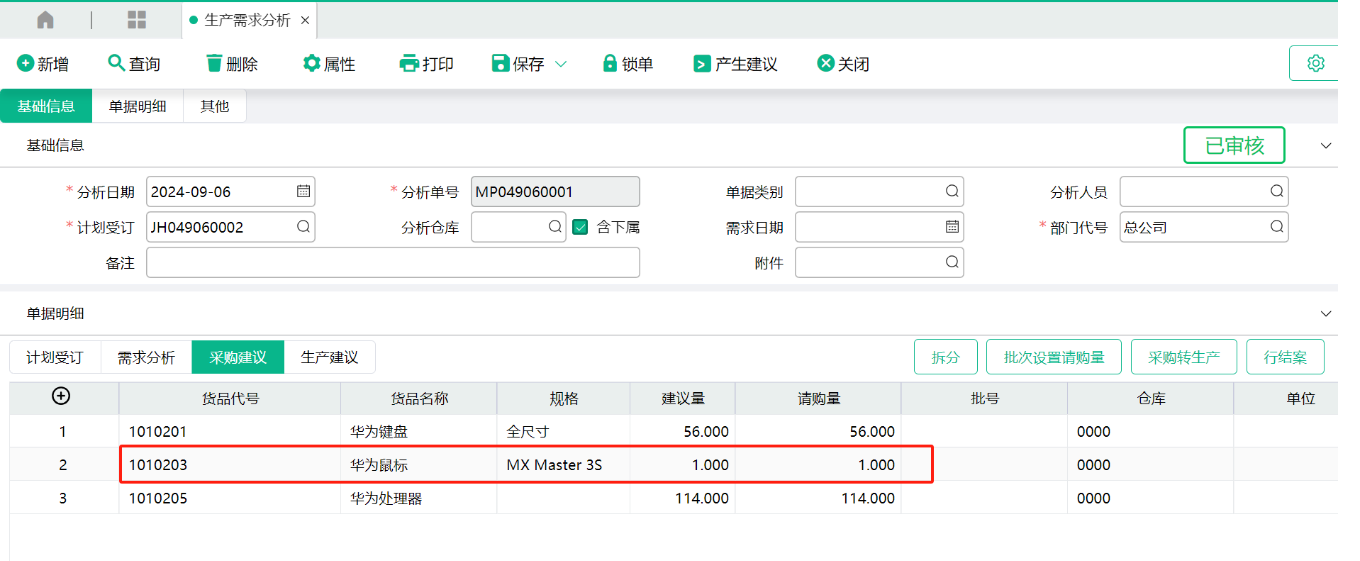

(4)点击产生建议,会把需求分析页签的数据分别产生到采购建议页签和产生建议页签。

(5)产生建议完毕之后,点击保存,生产需求分析登打完毕。

2、替代品在生产需求分析的应用示例

(2)在标准BOM或者订单BOM表身子件代号输入该货品代号C001,表身的替代品不需要输入,存盘(注意:如果替代品只是在该配方里使用,则需在配方表身的替代品栏位输入值)。

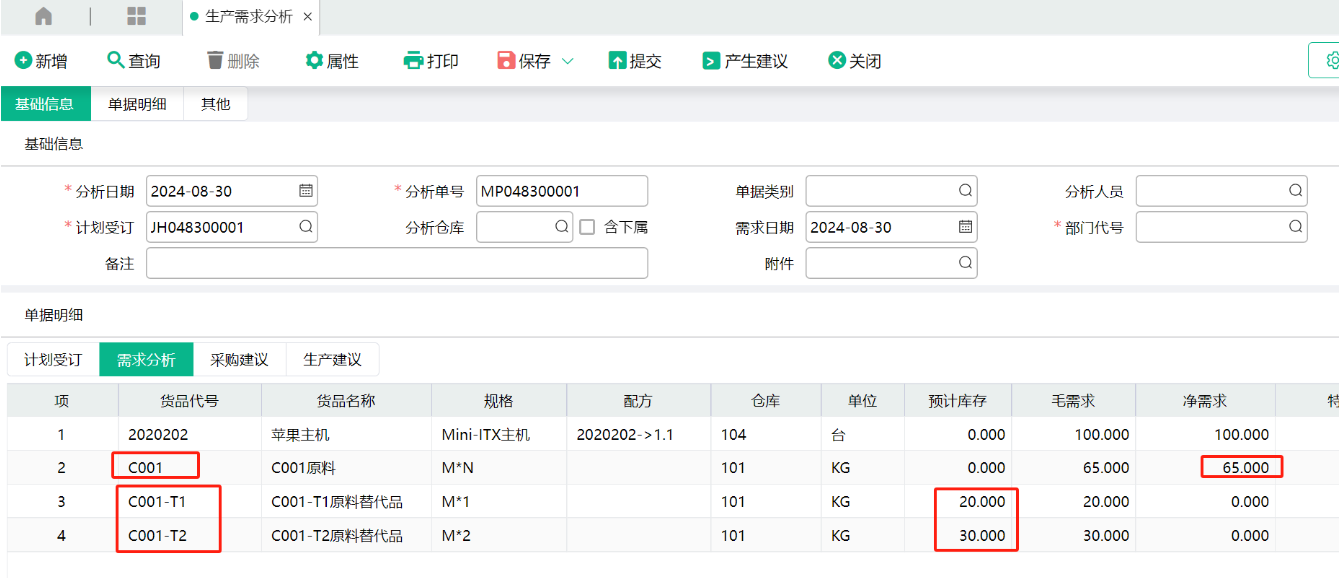

(3)在计划生产单或者受订单过滤出该配方数据,存盘。

(4)生产需求分析–属性:库存不足采用替代品 勾选上,过滤出此计划生产单或者受订单进行分析。当C001库存不足,替代品C001-T1,C001-T2有库存,分析时,就会考虑替代品C001-T1,C001-T2的库存数据,原先需购买C001 100kg ,考虑了替代品库存,只需购买65kg,从而减少购买C001数量。

3、旧货品在生产需求分析的应用示例

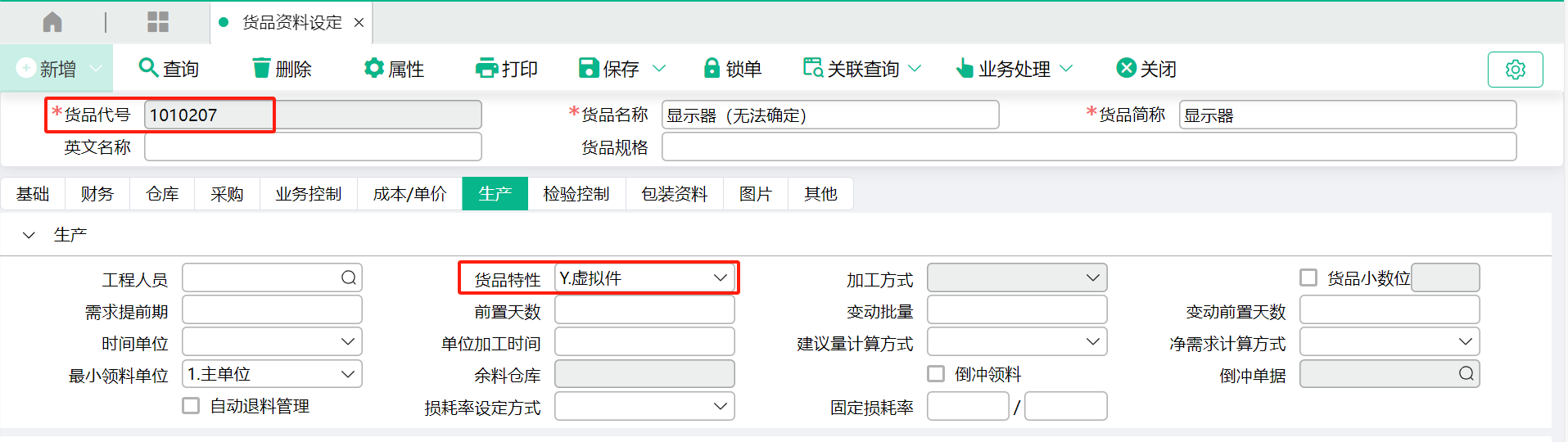

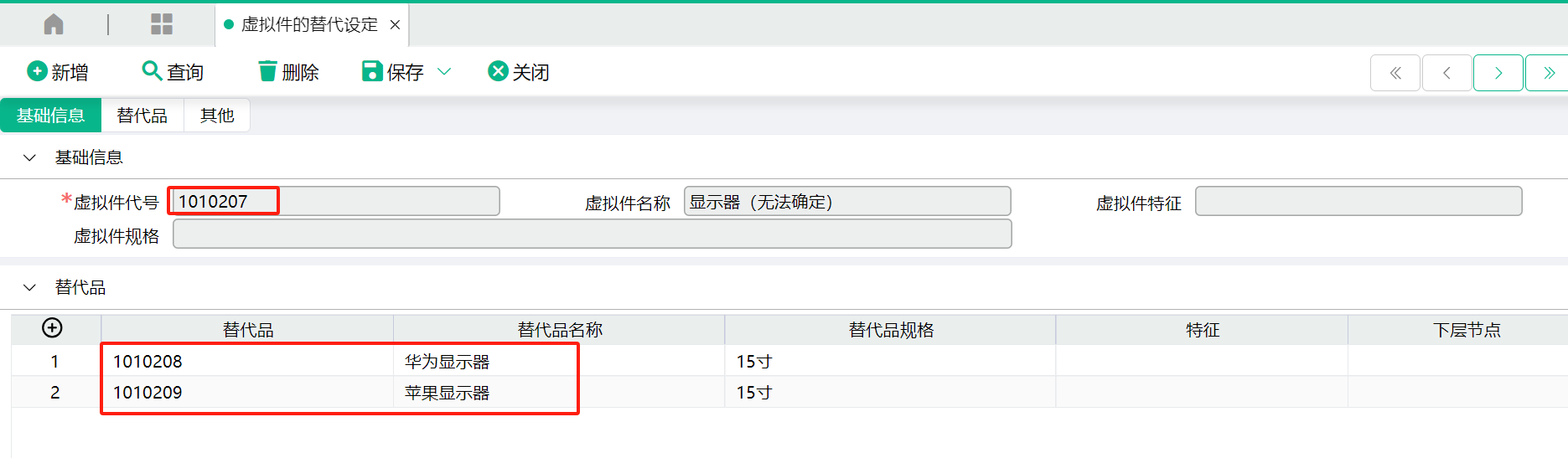

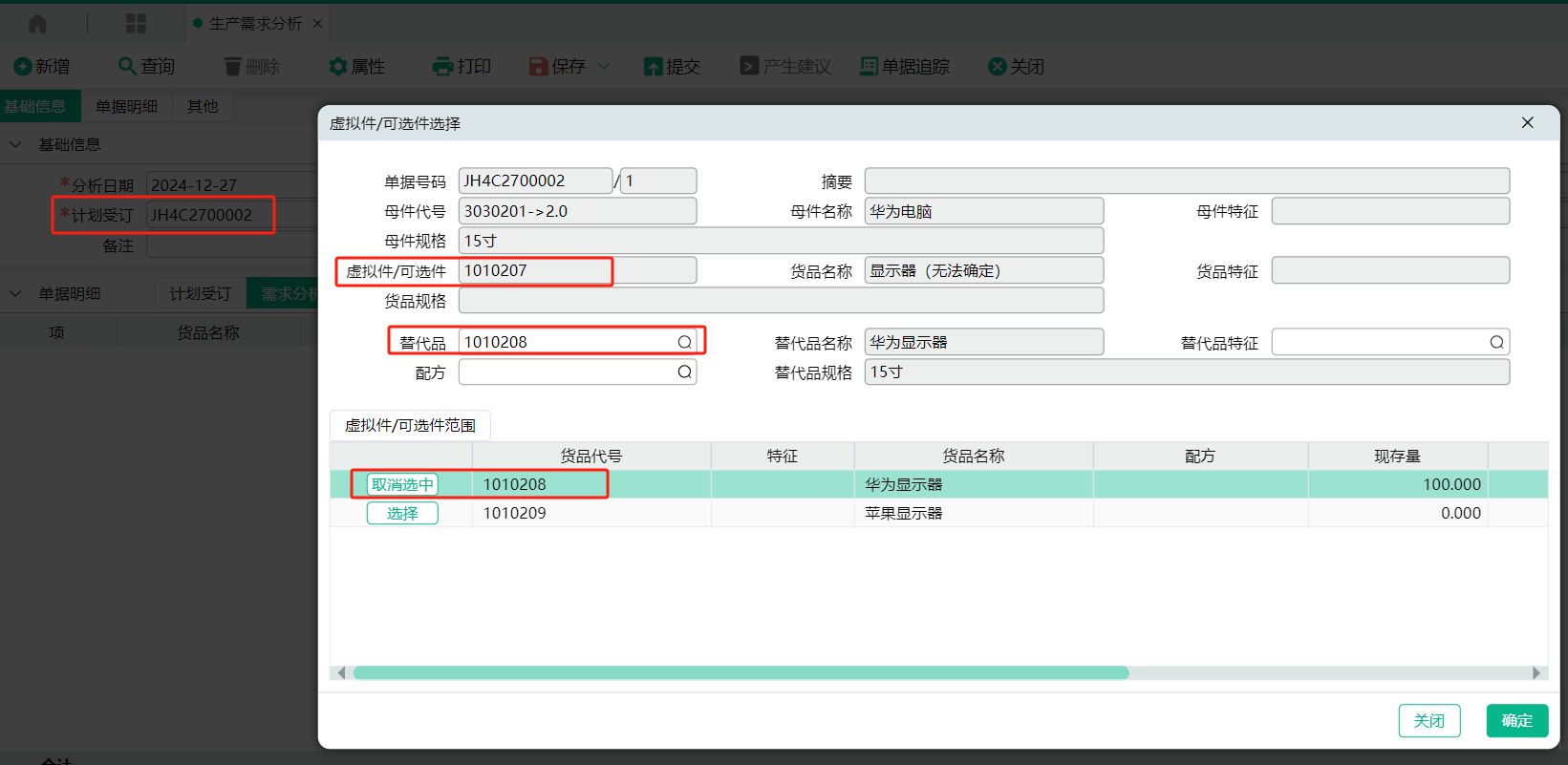

4、虚拟件的替代品在生产需求分析的应用示例

(4)计划生产该配方进行生产。

(5)过滤出该计划生产进行生产需求分析,这时就会弹出虚拟件替代品窗口提供选择。选择之后,会把该虚拟件的替代品带到表身。

注意:可选件的替代品在生产需求分析的应用请参考【4、虚拟件的替代品在生产需求分析的应用示例】。差异为:1.货品档里货品特性设置为C.可选件,2.可选件的替代品在菜单‘可选件的替代品设定’里设定。

四、单据影响

1.只分析受订单/计划生产单表身几行数据,生产需求分析存盘,则只回写回写受订单/计划生产单表身该笔数据的分析标志。受订单/计划生产整单分析,除了回写表身分析标志,也回写表头分析标志。

五、生产需求分析问题解答

答:有效期是跟批号配合使用的,如果所购货品在出库时超过了这个有效期,系统会提示你该货品已经过期。它不会影响在途量(即生产需求分析)。

答:最大可受订量按未交单据推算否的意思是,按照订单的预交日作为计算最大可受订量的截止日期;当不选择此项时,最大可受订量是根据分仓存量中的相关数量进行计算的,若选择此项,则根据实际单据进行计算,其截止日期为受订单的预交日。至于最大可受订量受哪些量的影响,这就要视选项“最大可受订量的取法”而定了,当此选项什 都不输入时,即为缺省的计算方法,最大可受订量=库存量+在途量+在制量-受订总量-未发量-安全库存量(若是受订货品还需要+本单受订量;若含借入借出,还需要+借入-借出);若选择了,则按照选择的数量进行计算。

答:若成品设置了单位加工时间,那产线可供生产时间就会影响到成品的预开工日;但若是设置的是前置天数则不会受产线可供生产时间影响,若成品同时设置前置天数及单位加工时间,系统则优先考虑单位加工时间。若所有子件需求日都是一个固定的时间,请检查一下是否设置了单位加工时间。

答:在生产需求分析中,最大可受订量是计算所有相关的量而不管其属于哪个订单的;在生产需求分析中,系统会根据货品及预交日进行排序,而哪笔资料显示在前面,那 最大可受订量就放在第一笔中,若最大可受订量大于毛需求,那则把大于它的部分放在第二笔资料中,依次显示。

答:错误原因在于:虽然订单MO01017是显示在前面,但由于之前你所制作的生产子工单其仓库为2,而订单MO01017的仓库是3,故最大可受订单会显示在第二笔受订单(仓库为2)而非第一笔受订单中。

答:在货品中设定此半成品为托外,那是意味着分析这个半成品的时候产生的单据是托外加工单;但在建bom时子件选择托外,只是意味着此半成品的这些子件需要发给委外厂商进行生产,若此半成品在货品信息中并未输入托外标志,那 分析时产生的单据是生产子工单,然后再根据此生产子工单进行委外处理,委外单的原材料就是表身有托外标志的原材料,,两者是不一样的概念. 在生产需求分析的生产建议中,检查一下其委外是否为1且是否输入了委外厂商,若两者缺一均不可产生委外单.